مخزن فشار یا منبع فشار چیست؟

منبع تحت فشار یا همان مخازن تحت فشار مخازنی هستند که برای ذخیره، نگهداری ویا انتقال گازها، بخارات و سیالات در فشارهای بیشتر از فشار اتمسفر استفاده میشوند که به عنوان فشار بالا نیز شناخته میشود. مخازن تحت فشار جزئی از انواع مخزن فلزی به حساب می آیند که در ساخت و تولید مخازن فلزی از استیل، گالوانیزه، آهن و گاهی فولاد به کار می رود.

منبع تحت فشار یا مخزن تحت فشار چیست؟

مخازن تحت فشار ظروف مهر و موم شده ای هستند که برای ذخیره مایعات، بخارات و گازها در فشارهای بسیار بالاتر یا کمتر از جو اطراف استفاده میشوند. آنها به طور گسترده در صنایع مختلفی از جمله پتروشیمی، گاز و نفت، شیمیایی و فرآوری مواد غذایی مورد استفاده قرار میگیرند. مخازن تحت فشار شامل مواردی مانند راکتورها، فلاش درام ها، جداکننده ها، مخازن و مبدلهای حرارتی هستند. هر منبع تحت فشار باید در محدوده دما و فشار مشخص شده خود که حدود ایمنی مخزن تحت فشار است استفاده شود. طراحی، ساخت، و آزمایش مخازن تحت فشار به دقت توسط افراد واجد شرایط انجام میشود و تحت قوانینی قرار میگیرد، زیرا انتشار تصادفی و نشت محتویات آن خطری برای محیط اطراف به همراه دارد. مخزن تحت فشار یک ظرف محصور است که مایعات، گازها یا هوا را با فشاری بالاتر از فشار محیط اطراف نگه می دارد. دلایل متعددی وجود دارد که چرا این نوع مخازن مورد نیاز است، اگرچه مشخصات بر اساس آنچه در آن وجود دارد متفاوت است. به عنوان مثال، مخازن آب تحت فشار اغلب همراه با سیستم های چاه مورد استفاده برای تامین آب خانه استفاده می شود و فشار اضافی به هدایت آن آب به داخل ساختمان کمک می کند. مصارف صنعتی و تجاری ممکن است شامل مخازن گاز برای جوشکاری یا مخازن اکسیژن برای بیماران در بیمارستان باشد. مخازن هوا معمولاً در ارتباط با ابزارهای هوای مکانیکی یا در سفرهای زیردریایی زمانی که دسترسی به هوا برای بقای انسان حیاتی است استفاده می شود. فشار هوا را محدود نگه می دارد و تنها در صورت نیاز اجازه می دهد تا هوا آزاد شود.

ساخت منبع تحت فشار

تولید مخازن تحت فشار شامل موارد زیر است:

مواد مورد استفاده در ساخت منبع تحت فشار

استیل و استیل ضد زنگ مواد ایده آل برای مخازن تحت فشار هستند. استیل یک انتخاب عالی است زیرا ماندگاری طولانی دارد، قوی است و می تواند ساختار خود را حتی زمانی که در معرض ضربه های شدید ویا دماهای خیلی بالا قرار می گیرد حفظ کند. استیل ضد زنگ تمام ویژگی های ذکر شده را دارد، همچنین تمیز کردن آسان و مقاوم در برابر خوردگی است، که آن را به یک ماده عالی برای مخازن تحت فشار مورد استفاده در فرآیندهای بهداشتی مانند فرآوری نوشیدنی و غذا، کاربردهای پزشکی یا آزمایشگاهی تبدیل می کند. آلومینیوم، الیاف کربن، تیتانیوم، زیرکونیوم و سایر پلیمرهای با استحکام بالا از دیگر موادی هستند که سازندگان می توانند از آنها برای ساخت منبع تحت فشار استفاده کنند. علاوه بر این، اگر الزامات کاربرد مورد نظر آن را ایجاب کند، مخزن تحت فشار را می توان با مواد پلیمری، لاستیک، فلز یا سرامیک پوشش داد که به حفظ ساختار مخزن و جلوگیری از نشتی کمک میکند.

معیارهای انتخاب مواد شامل:

در طول عمر مخزن تحت فشار، مواد باید فشارهای داخلی و خارجی خاص و تنش های ساختاری را تحمل کنند.

مقاومت در برابر خوردگی: لازم است در شرایط شدید قابل اعتماد باشد، این یکی از مهمترین ویژگی های یک منبع تحت فشار است.

ROI (بازده سرمایه گذاری:. در طول چرخه عمر منبع تحت فشار، هزینههای مواد، ساخت و نگهداری باید در نظر گرفته شود. ارزیابیهای اقتصادی برای انتخاب بهترین مواد با کمترین هزینه انجام میشود. در صورت سودمند بودن خرید مخزن تحت فشار، بازگشت سرمایه باید بررسی شود.

راحتی در ساخت و نگهداری: ورقهای فلزی باید قابل ماشینکاری و جوشکاری باشند زیرا برای ساختن هندسه مخازن تحت فشار به شکلهایی در می آیند. اجزای داخلی مخزن باید برای نصب ساده باشند.

دسترسی: اندازه های استاندارد برای مواد منبع تحت فشار باید به طور گسترده در منطقه سازنده موجود باشد.

طراحی منبع تحت فشار

پارامترهای مورد استفاده در محاسبات طراحی منبع تحت فشار به شرح زیر است. چنین ویژگی هایی در تعیین ضخامت دیواره پوسته و سر بسیار مهم هستند.

فشار طراحی: این پارامتری است که برای محاسبه مشخصات فشاراستفاده میشود. این فشار از پیک فشار کاری تولید میشود، که عبارت است از افزایش فشار مورد انتظار در شرایط ناخوشایند مانند راهاندازی، خاموش شدن اضطراری و بینظمیهای فرآیند. همیشه بیش از حداکثر فشار عملیاتی سیستم است. مکانیسم تخلیه فشار یک کشتی نیز برای کاهش خطر انفجار به این ویژگی وابسته است. فشار طراحی توصیه می شود ۵-۱۰٪ بیشتر از فشار عملیاتی اوج باشد. فشار طراحی باید برای تحمل یک خلاء کامل (۱۴.۷ psi) برای مخازنی که ممکن است تحت فشار خلاء قرار گیرند مشخص شود.

حداکثر فشار مجاز کاری (MAWP): MAWP حداکثر فشار مجاز تعیین شده در بالای تجهیزاتی است که فشار باید در دمای طراحی خود کار کند. این حداکثر فشاری است که ضعیف ترین نقطه کشتی در دمای طراحی خود می تواند تحمل کند. مهندسین مبدل سازان کیمیا مقدار MAWP را تعریف میکند، که شرکتها از آن برای اطمینان از عدم عبور فشار از این مقدار استفاده میکنند تا استانداردهای ایمنی را اجرا کنند و از انفجار جلوگیری کنند. MAWP از فشار طراحی متمایز است. MAWP یک ویژگی گسترده بر اساس محدودیت های فیزیکی مواد است. خوردگی و سایش باعث کاهش MAWP مواد می شود. فشار طراحی، با این حال، توسط شرایط عملیاتی فرآیند تعیین می شود و ممکن است کمتر یا مساوی با MAWP باشد.

دمای طراحی: حداکثر تنش مجاز وابسته به دما است، زیرا استحکام با افزایش دما کاهش مییابد و در دماهای بسیار پایین شکننده میشود. هنگام تعیین حداکثر فشار مجاز، منبع تحت فشار نباید در دمای بالاتر کار کند. دمای طراحی همیشه بالاتر از حداکثر دمای عملیاتی و کمتر از حداقل است. هنگام تعیین دمای طراحی، چند دستورالعمل کلی وجود دارد که باید رعایت شود. دمای طراحی پیشنهاد می شود ۵۰۰ درجه فارنهایت بالاتر از حداکثر دمای کارکرد و ۲۵۰- درجه فارنهایت کمتر از حداقل دمای کارکرد باشد. حداکثر دمای مجاز برای فشار که بین ۳۰- تا ۳۴۵۰ درجه سانتیگراد کار می کنند ۲۵۰ درجه سانتیگراد توصیه میشود. طراح باید اختلالاتی را که تأثیر قابل توجهی بر دمای منبع تحت فشار دارد، در نظر بگیرد.

حداکثر تنش قابل تحمل: حداکثر تنش قابل قبول با ضرب یک ضریب ایمنی در حداکثر تنش مجاز محاسبه میشود. ضریب ایمنی انحرافات احتمالی از ساخت و کارکرد مخزن تحت فشار ایده آل را جبران می کند.

اثربخشی اتصال: اتصالات جوشی در کد ASME Boiler and Pressure Vessel (BPV) به چهار نوع طبقه بندی میشوند. نسبت راندمان اتصال نسبت به استحکام بکر صفحه جوش نشده به مقاومت ورق جوش داده شده است. استحکام به طور کلی در اتصال جوش داده شده کاهش می یابد. فرض بر این است که اتصالات جوش داده شده بدون بازرسی و آزمایش رادیوگرافی بیشتر ضعیف تر هستند زیرا ممکن است نقص هایی مانند تخلخل وجود داشته باشد. ASME BPV Code Sec امکان کارایی مشترک را فراهم می کند.

میزان خوردگی: قوانین کلی متعددی برای تخمین میزان خوردگی وجود دارد که ممکن است برای سازنده دلخواه باشد یا نباشد. به طور کلی میزان خوردگی باید بین ۱.۵ تا ۵ میلی متر باشد. حد مجاز خوردگی ۰.۲۵ – ۰.۳۸ میلیمتر در سال یا ۳ میلی متر در یک دوره ده ساله توصیه میشود. در همین حال، مجاز خوردگی برای شرایط خورنده می تواند ۸.۹ میلی متر، برای جریانهای غیر خورنده ۳.۸ میلی متر، سپس برای گیرنده های هوا و درام های جریان ۱.۵ میلی متر باشد. از آنجایی که ضخامت دیواره بر سرعت انتقال حرارت تأثیر میگذارد، میزان خوردگی در تجهیزات مبدل حرارتی باید کم باشد.

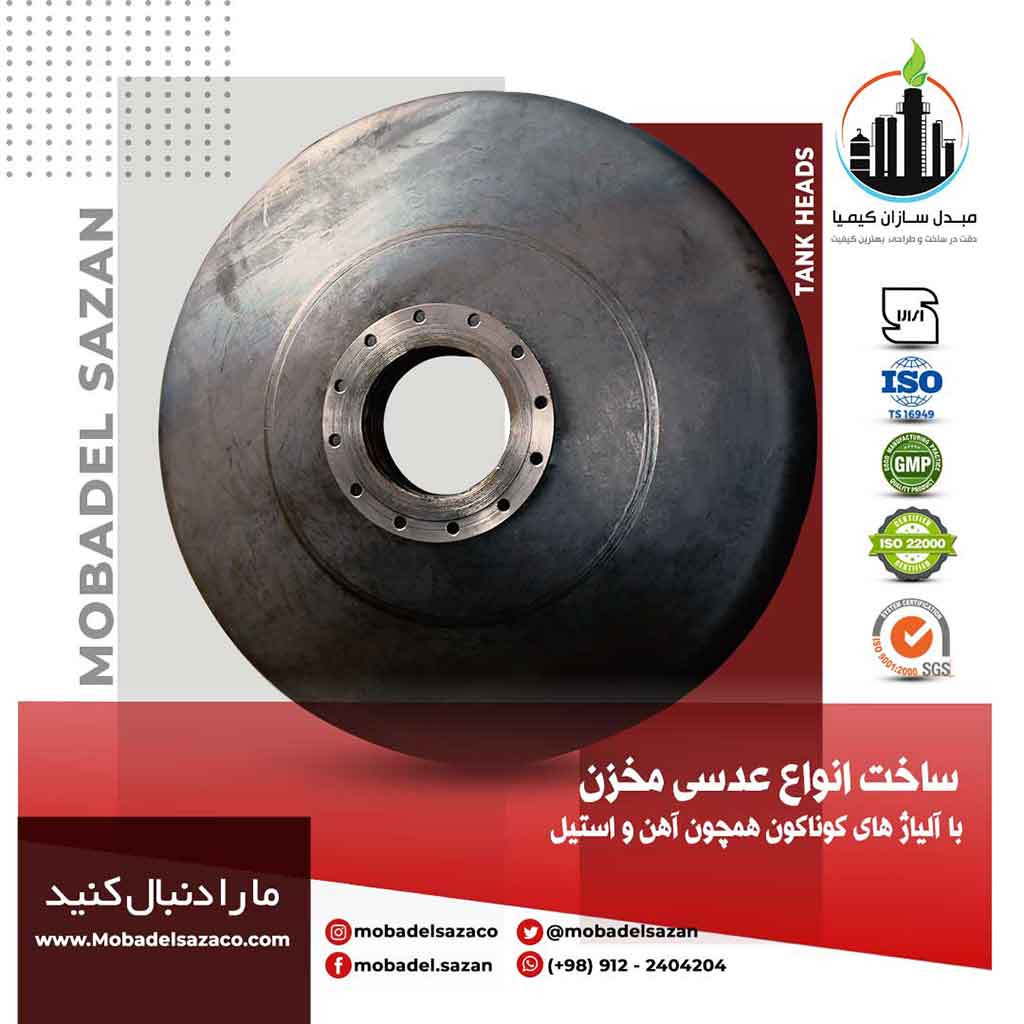

ساخت مخازن تحت فشار

ورق فلزی آهنگری، نورد شده و جوش داده میشود تا پوسته و سر فشار را تشکیل دهد. ضخامت ورق فلزی ضخامت دیواره است که با محاسبه دقیق و با در نظر گرفتن معیارهای ذکر شده تعیین میشود. تجهیزات کمکی، دستگاهها و لوازم جانبی به منظور عملکرد صحیح منبع تحت فشار نصب می شوند:

نازلها برای معرفی و تخلیه خوراک، تجهیزات و محصولات استفاده میشوند. آنها اغلب عمود بر پوسته یا سر و به دور از خطوط جوش جوش داده میشوند.

شیرهای فشار شکن به عنوان یک ویژگی ایمنی در حین کار استفاده میشوند.

ژاکت برای گرم کردن یا خنک کردن راکتورهای همزده.

عملیات حرارتی پس از جوش برای کاهش تنش ناشی از اتصال و شکل گیری استفاده میشود.

چرا مخزن تحت فشار مهم است؟

نگه داشتن مایعات، گازها و هوا در زیر فشار معمولاً یکی از کارآمدترین راههای مهار است، اما فراتر از این، میتواند در مورد توزیع منظم نیز کمک زیادی کند. وقتی چیزی تحت فشار نگه داشته میشود، آستانه خاصی از انرژی وجود دارد که با آن تسخیر میشود، و اگرچه فیزیک زیربنایی میتواند پیچیده باشد، مفهوم اصلی این نیست: وقتی انرژی محدود شود، به دنبال آزاد شدن است. رهاسازی آهسته و عمدی محتویات تحت فشار به افراد این امکان را می دهد که از آن انرژی به روشی مفید استفاده کنند. به عنوان مثال، یک قوطی آئروسل تحت فشار هنگامی که تحت فشار قرار می گیرد، اسپری تولید می کند.

تجهیزات تحت فشار

بسیاری از انواع تجهیزات تحت فشار میتوانند خطرناک باشند. اینها شامل دیگ های بخار و لولههای مربوطه، دیگهای آب گرم تحت فشار، کمپرسورهای هوا، گیرندههای هوا و لولههای مربوطه، اتوکلاوها، مخازن ذخیره گاز و مخازن واکنش شیمیایی است. هنگامی که همه چیز اشتباه میشود، این نوع تجهیزات میتوانند صدمات جدی و حتی مرگ و میر ایجاد کنند. با این حال، ارزیابی خطرات و انجام اقدامات احتیاطی مناسب، احتمال وقوع هر گونه حادثه را به حداقل میرساند.

چرا ایمنی تجهیزات تحت فشار مهم است؟

اگر یک قطعه از تجهیزات تحت فشار از کار بیفتد و به شدت از هم جدا شود، نتایج میتواند برای افراد مجاور آن مخرب باشد. همچنین میتوان بخشهایی از این تجهیزات را در فواصل طولانی به پیش برد و صدها متر دورتر به مردم و ساختمانها آسیب وارد کرد.

کارفرمایان چه باید بکنند؟

خطرات را ارزیابی کنید

کارفرمایان باید سطوح خطر را هنگام کار با تجهیزات تحت فشار ارزیابی کنند. میزان خطر خرابی سیستمها و تجهیزات تحت فشار به عوامل مختلفی بستگی دارد که عبارتند از:

- فشار در سیستم؛

- نوع مایع یا گاز و خواص آن؛

- مناسب بودن تجهیزات و لوله کشی حاوی آن؛

- عمر و وضعیت تجهیزات؛

- پیچیدگی و کنترل عملیات آن؛

- شرایط حاکم (به عنوان مثال فرآیندی که در دمای بالا انجام می شود)؛

- مهارت ها، دانش و تجربه افرادی که تجهیزات و سیستم های تحت فشار را نگهداری، آزمایش و راه اندازی می کنند.

اقدامات احتیاطی اولیه

برای کاهش خطرات، کارفرمایان باید برخی از اقدامات احتیاطی اساسی را بدانند (و عمل کنند):

اطمینان از عملکرد ایمن سیستم، برای مثال بدون نیاز به بالا رفتن یا تقلا از شکافهای لولهکشی یا سازهها.

هنگام تعمیر یا اصلاح سیستم فشار مراقب باشید. پس از تعمیر و یا اصلاح اساسی، ممکن است نیاز باشد که کل سیستم را مجدداً مورد بررسی قرار دهند تا به سیستم اجازه استفاده مجدد داده شود.

ارائه مجموعه ای از دستورالعمل های عملیاتی برای تمام تجهیزات موجود در سیستم و برای کنترل سیستم به عنوان یک کل، از جمله در مواقع اضطراری.

تضمین وجود یک برنامه تعمیر و نگهداری برای کل سیستم. باید سن سیستم و تجهیزات، کاربردهای آن و محیطی که در آن استفاده می شود را در نظر بگیرد.

برای خرید مخزن تحت فشار و مشاهده محصولات منبع تحت فشار روی لینک زیر کلیک کنید: قیمت منبع تحت فشار

هنگام انتخاب منبع تحت فشار چه نکاتی را باید در نظر گرفت:

ملاحظات در انتخاب مخازن تحت فشار عبارتند از:

انتخاب مواد مخزن

مواد به کار رفته در ساخت یک مخزن تحت فشار یکی از مهمترین عوامل دخیل در ساخت آن است. قیمت ها می تواند بر اساس نوع مواد استفاده شده متفاوت باشد. فولادهای کربن و کم آلیاژ، آلیاژهای نیکل – Monel، Inconel & Hastelloy300، سری و با دمای بالا SS، استیل ضد زنگ دوبلکس ۲۲۰۵ و ۲۵۰۷ و آلومینیوم از جمله مواد مورد استفاده در فرآیند ساخت هستند. شرایط فرآیند باعث انتخاب مواد می شود. بسته به عملکرد مورد نظر مخزن، لازم است بهترین ماده برای کار انتخاب شود.

طراحی مخزن تحت فشار

طراحی مهم ترین عامل در تولید مخزن فشار جدید است. مخزن باید به گونه ای طراحی شود که بتواند نیازهای سخت صنعتی را تحمل کند. ساخت و ساز جوش بخش مهمی از طراحی است و هر گونه نقص در آن می تواند منجر به شکست فاجعه بار شود. BEPeterson تمام مخازن را مطابق با مشخصات ASME با استفاده از جدیدترین نسخه برنامه Compress طراحی می کند. برای بهینهسازی طرحها باید از تجربه ساخت استفاده شود تا تمام نگرانیهای مربوط به هزینه به طور کامل مورد استفاده قرار گیرد.