عدسی مخزن چیست؟

عدسی مخزن، یک جزء حیاتی در طراحی و ساخت مخازن تحت فشار است که نقش کلیدی در تضمین ایمنی، کارایی و طول عمر این تجهیزات ایفا میکند. این مقاله با هدف ارائه یک راهنمای جامع، به بررسی جنبههای مختلف عدسی مخزن از جمله مواد ساخت، طراحی، روشهای ساخت، تستهای کیفیت، مزایا و کاربردها میپردازد. این بررسی برای متخصصان حوزههای مختلف صنعتی، از جمله نفت و گاز، پتروشیمی، و صنایع فرآیندی، تهیه شده است تا درک عمیقتری از این قطعه اساسی به دست آورند.

مواد ایدهآل برای ساخت عدسی مخزن

انتخاب مواد مناسب برای ساخت عدسی مخزن، یکی از مهمترین فاکتورها در تعیین عملکرد و دوام آن است. مواد انتخاب شده باید دارای مقاومت کافی در برابر فشار، دما، خوردگی و سایش باشند. این انتخابها، علاوه بر تضمین استحکام ساختاری، باید با سیال یا مواد ذخیره شده در مخزن نیز سازگار باشند.

- فولاد ضد زنگ (Stainless Steel): فولاد ضد زنگ به دلیل مقاومت عالی در برابر خوردگی و استحکام بالا، یک انتخاب محبوب برای ساخت عدسی مخازن است. گریدهای مختلفی از فولاد ضد زنگ مانند ۳۰۴ و 316L به طور گسترده مورد استفاده قرار میگیرند. انتخاب گرید مناسب، به شرایط محیطی و نوع سیال موجود در مخزن بستگی دارد.

- فولاد کربن (Carbon Steel): فولاد کربن، یک گزینه مقرون به صرفه برای ساخت عدسی مخازن است، به ویژه در مواردی که شرایط خوردگی خفیف باشد. گریدهای مختلفی از فولاد کربن مانند A516 و ST37 برای این منظور استفاده میشوند. برای افزایش مقاومت در برابر خوردگی، میتوان از پوششهای محافظتی استفاده کرد.

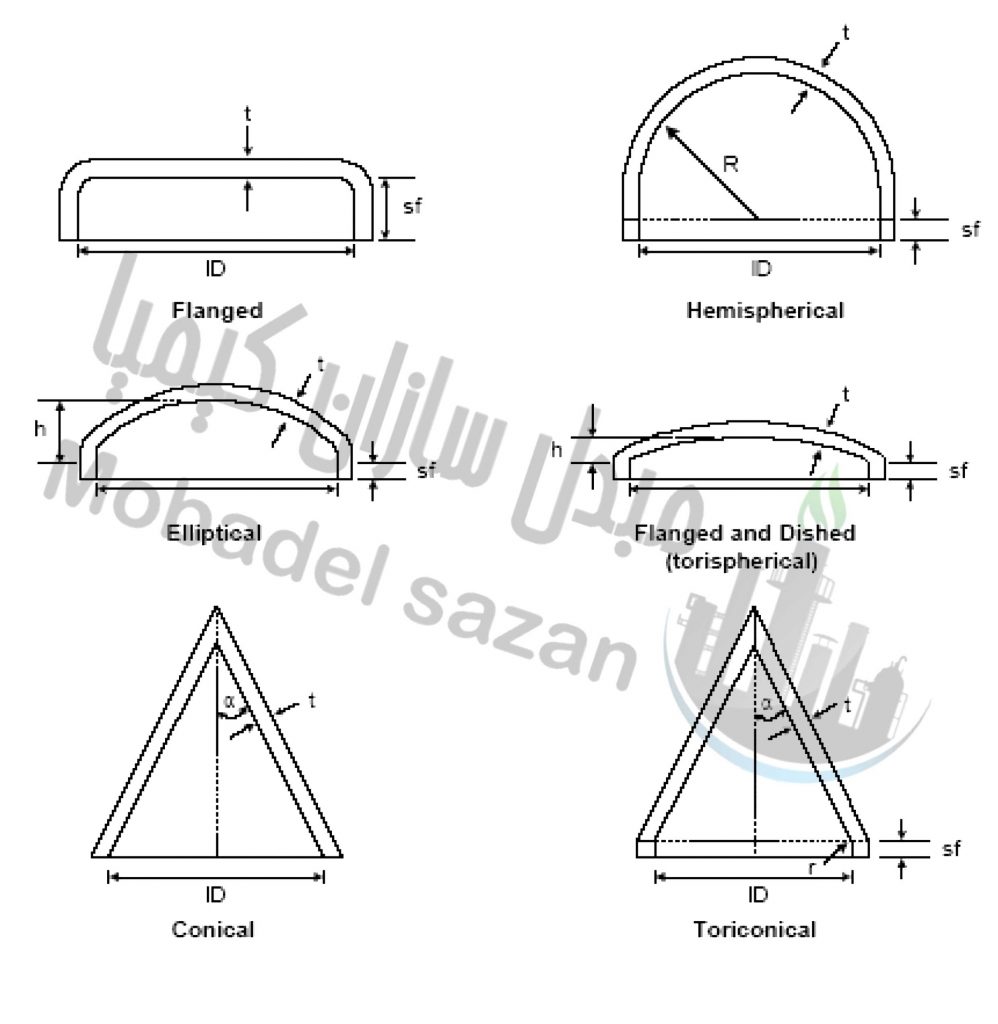

برای ساخت مخزن تحت فشار یا تانکر ذخیره سوخت، به عدسی مخزن مورد نیاز است. عدسی مخازن تحت فشار یکی از اجزای اصلی مخازن است که طراحی آن بر اساس استانداردهای طراحی و الزامات مخازن می باشد. برای ساخت عدسی مخزن روش های مختلفی برای ساخت وجود دارد. روش ساخت عدسی با توجه به نوع عدسی و سایر پارامترها قابل انتخاب است. عدسی مخزنی به اشکال مختلفی ساخته و تولید می شوند که برخی از آنها عبارتند از:

- عدسی نوع a: این نمونه از عدسی ها معمولا در سرپوش پایینی برج ها قابل استفاده هستند.

- عدسی نوع b: این نوع عدسی ها به صورت قطعه میانی در عدسی های کروی استفاده میشوند.

- عدسی نوع c: این عدسی ها به عنوان سرپوش در مخازن اتمسفری استفاده میشوند.

عدسی مخزن و شناخت انواع آن

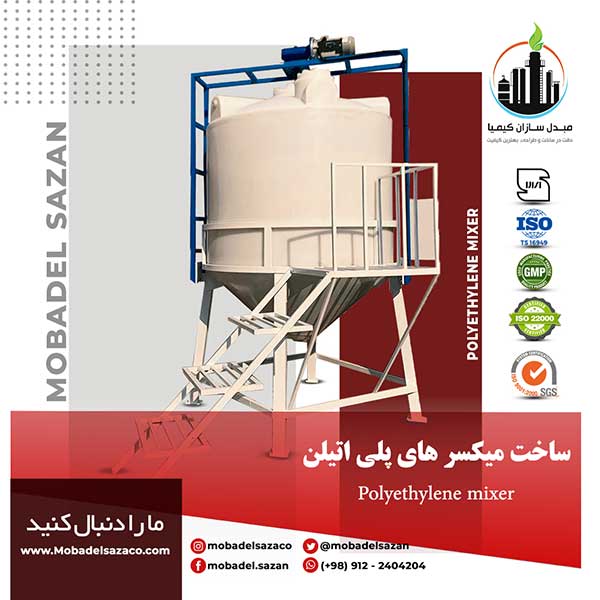

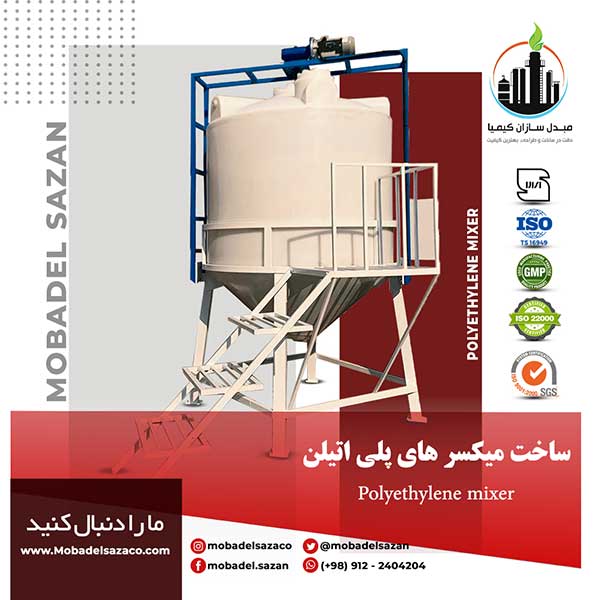

برای ساخت مخازن ذخیره و همچنین میکسر های آهنی و استیل و عدسی مخزن استیل عدسی های گوناگونی وجود دارد.

عدسی ها دارای جنس آلیاژی مختلفی می باشند مانند آهن با گرید های St37 یا A516 و همچنین استیل با گرید ۳۰۴ و ۳۱۶

انواع عدسی های مخازن:

- فلنجی (flanged only heads): نوعی عدسی تخت است که تغییر تدریجی در لبهها باعث کاهش تنش موضعی میشود. بسیار اقتصادی و ارزانترین نوع عدسی است. برای سرپوش مخازن ذخیره در فشار اتمسفریک و مایعات با فشار بخار کم (مانند نفت و بنزین) کاربرد وسیعی دارد.

- بشقابی (flanged STD.dished & flanged shallow dished):

- بشقابی مطابق با کد flanged& dished heads (torispherical) ASME)

- بیضوی (الپتیکال) مطابق با ellipsoidal heads) API , ASME)

- عدسی نیم کروی (hemispherial heads)

- عدسی مخروطی و نیم مخروطی (conical & toriconical heads)

| نوع عدسی | شرح / هندسه | رفتار تنشی و عملکرد | مزایا | چالشها / ملاحظات | فرآیند ساخت | کاربردها |

|---|---|---|---|---|---|---|

| لبهدار Dished / Torispherical | از تاج محدب مرکزی و ناحیهٔ گودی (Knuckle) همراه با یک لبهٔ مستقیم برای اتصال به پوسته تشکیل شده است. | مناسب فشارهای کم تا متوسط؛ تمرکز تنش بیشتر در ناحیه گودی رخ میدهد و نیازمند کنترل ضخامت است. | کمهزینه، تولید آسان، جوشکاری ساده و اقتصادیتر از انواع دیگر. | حساس به نازکشدگی در گودی؛ نصب نازل نیازمند تقویت موضعی است. | شکلدهی سرد یا گرم با پرس/اسپینینگ؛ در ضخامتهای بالا عملیات حرارتی الزامی است. | مخازن عمومی، صنایع غذایی و دارویی، ذخیرهسازی با فشار پایین تا متوسط. |

| نیمکروی Hemispherical | نصف یک کره کامل؛ عمق زیاد و حجم داخلی بزرگتر در مقایسه با سایر انواع. | بهترین توزیع تنش و بالاترین مقاومت در برابر فشار؛ ضخامت ورق موردنیاز کمتر است. | دوام بسیار بالا، عملکرد عالی در فشار بالا، عمر خستگی طولانی. | هزینه ساخت زیاد، نیاز به تجهیزات خاص و وزن بالا. | پرس عمیق یا شکلدهی گرم؛ برای قطرهای بزرگ سگمنتیشن و جوشکاری دقیق نیاز دارد. | راکتورها، دیگهای بخار و ظروف تحت فشار در صنایع نفت، گاز و پتروشیمی. |

| بیضوی Elliptical (2:1) | فرم بیضوی با نسبت معمول ۲:۱؛ عمق کمتر از نیمکروی و مقاومت بیشتر از لبهدار دارد. | توزیع تنش متعادل؛ انتخاب مناسب برای فشارهای کم تا نسبتاً بالا. | عملکرد بهتر از لبهدار و هزینه کمتر از نیمکروی؛ تعادل هزینه–کارایی. | نیازمند دقت در قالبگیری و کنترل ابعاد؛ اطراف نازلها باید تقویت شود. | پرس یا اسپینینگ؛ در ضخامتهای زیاد از پیشفرمدهی استفاده میشود. | مخازن شیمیایی، غذایی و دارویی و ذخیرهسازی گاز و سیالات. |

| مخروطی Conical | دارای شکل مخروطی؛ برای تغییر قطر بین دو بخش یا هدایت مواد به سمت پایین. | در اتصال به پوسته تنشهای موضعی ایجاد میشود؛ نیاز به تقویت و بررسی کمانش دارد. | انتقال قطر و تخلیه ثقلی آسان؛ مناسب برای جریان مواد جامد و سیالات. | حساس به Ovality و نازکشدگی؛ طراحی تقویتکننده ضروری است. | برش قطاعی، رولکاری و جوشکاری طولی/محیطی؛ افزودن حلقه تقویتی. | قیفها، بونکرها، سیلوها و مخازن با قطر متفاوت یا تخلیه ثقلی. |

| تخت Flat | صفحه صاف برای بستن انتهای مخزن؛ گاهی با لبه خمشده ساخته میشود. | تنش خمشی بالا؛ برای فشار نیازمند ضخامت زیاد یا تقویتکننده است. | ساخت ساده، کمهزینه و مناسب برای قطر کوچک/فشار پایین. | برای قطر بزرگ اقتصادی نیست مگر با سختکننده؛ آببندی دقیق نیاز دارد. | برش، لبهزنی و افزودن سختکنندهها؛ تست نشتی الزامی است. | مخازن کوچک، کمفشار و درپوشهای بازرسی یا دریچههای دسترسی. |

| فلنجی Flanged | لبه فلنجدار دارد و با پیچ و مهره متصل میشود؛ قابلیت باز و بسته شدن آسان. | عملکرد به ظرفیت فلنج و انتخاب گسکت وابسته است؛ مناسب برای سرویسهای بازرسی دورهای. | دسترسی سریع به داخل مخزن، تعمیر و نگهداری آسان. | هزینه بالا، نیازمند دقت در بستن پیچها و ماشینکاری سطح آببندی. | شکلدهی عدسی و ماشینکاری فلنج؛ انتخاب پیچ و گسکت مناسب الزامی است. | مخازن آزمایشگاهی، صنایع غذایی و تجهیزاتی با سرویس و تعمیر دورهای. |

انواع عدسی مخزن (Pressure Vessel Heads)

در این چیدمان، هر نوع عدسی بهصورت یک کارت جداگانه ارائه شده تا خوانایی در موبایل عالی باشد و سئو صفحه با ساختاردهی مناسب تقویت شود.

لبهدار Dished / Torispherical Head

شرح و هندسه: عدسی لبهدار از تاج محدب مرکزی و ناحیهٔ گودی (Knuckle) تشکیل میشود و معمولاً یک لبهٔ مستقیم کوتاه برای سهولت جوش به پوسته دارد. این فرم در کارگاهها بهخوبی پشتیبانی میشود و قالبها/پرسهای متداول آن را تولید میکنند.

رفتار تنشی و عملکرد: برای فشارهای کم تا متوسط مناسب است. تمرکز تنش عمدتاً در ناحیهٔ گودی رخ میدهد، بنابراین کنترل نازکشدگی و دقت شکلدهی در این بخش اهمیت دارد. از نصب نازل در گودی تا حد امکان پرهیز شود یا با تقویت موضعی انجام شود.

مزایا: اقتصادی، تولید و جوشکاری ساده، دسترسی به تجهیزات ساخت آسان.

چالشها/ملاحظات: حساس به نازکشدگی در گودی، نیاز به بازرسی دقیق این ناحیه و کنترل ابعادی.

فرآیند ساخت: شکلدهی سرد/گرم با پرس یا اسپینینگ؛ در ضخامتهای بالا عملیات حرارتی (PWHT/نرمالایز) طبق جنس و کد.

نیمکروی Hemispherical Head

شرح و هندسه: نصف یک کرهٔ کامل با عمق زیاد و حجم داخلی بالا نسبت به قطر یکسان. این فرم از نظر هندسی ایدهآلترین توزیع تنش را ایجاد میکند.

رفتار تنشی و عملکرد: بهترین توزیع تنش و بالاترین مقاومت در برابر فشار؛ برای یک فشار معین، ضخامت لازم کمتر از سایر فرمهاست و پایداری خستگی بالاست.

مزایا: عملکرد مکانیکی ممتاز، دوام بالا در سرویسهای سیکلی و بحرانی.

چالشها/ملاحظات: هزینهٔ متریال/ساخت و حملونقل بالا؛ نیاز به تجهیزات شکلدهی قوی و بازرسی کامل.

فرآیند ساخت: پرس عمیق یا شکلدهی گرم؛ در قطرهای بزرگ ساخت سگمنتی + جوشکاری دقیق + آزمونهای غیرمخرب کامل.

بیضوی ۲:۱ Elliptical Head

شرح و هندسه: پروفیل بیضوی (اغلب نسبت ۲:۱) با عمق کمتر از نیمکروی و یکنواختی بیشتر از لبهدار؛ توازن خوبی بین فضا و مقاومت فراهم میکند.

رفتار تنشی و عملکرد: توزیع تنش متعادل و انتخاب رایج برای بسیاری از مخازن فرآیندی با فشار کم تا نسبتاً بالا.

مزایا: اقتصادیتر از نیمکروی با عملکرد بهتر از لبهدار؛ تعادل هزینه–کارایی عالی.

چالشها/ملاحظات: نیاز به دقت قالب/فرآیند برای دستیابی به بیضوی واقعی؛ تقویت اطراف نازلها طبق کد.

فرآیند ساخت: پرس یا اسپینینگ؛ برای ضخامتهای بالا ترکیب پیشفرمدهی/تنشزدایی بسته به جنس.

مخروطی Conical Head

شرح و هندسه: سطح جانبی مخروط با نیمزاویهٔ رأس مشخص؛ برای تغییر قطر یا ایجاد تهقیفی و هدایت مواد طراحی میشود.

رفتار تنشی و عملکرد: در اتصال به پوسته ناپیوستگی سفتی ایجاد میشود که تنشهای موضعی را افزایش میدهد؛ بررسی کمانش در فشار بیرونی و افزودن Knuckle/حلقهٔ تقویت ضروری است.

مزایا: هدایت مؤثر جریان و مواد جامد، راهحل مهندسی برای انتقال قطر و تخلیهٔ ثقلی.

چالشها/ملاحظات: کنترل Ovality و نازکشدگی؛ زاویههای تند تنش خمشی را بالا میبرند.

فرآیند ساخت: برش ورق به قطاع، رولکاری مخروط، جوش طولی/محیطی؛ افزودن حلقهٔ تقویتی/Knuckle طبق کد.

تخت Flat Head

شرح و هندسه: صفحهٔ تخت برای بستن انتهای مخزن؛ ممکن است با لبهٔ خمشده ساخته شود و برای قطرهای کوچک مناسبتر است.

رفتار تنشی و عملکرد: تنشهای خمشی بالا ایجاد میشود؛ برای فشار باید ضخامت زیاد یا سختکنندههای حلقوی/شعاعی اضافه شود، وگرنه اقتصادی نیست.

مزایا: ساخت ساده و کمهزینه، مناسب برای درپوشها و بازشوهای دسترسی.

چالشها/ملاحظات: نیاز به آببندی دقیق و کیفیت جوش؛ برای قطر بزرگ بدون تقویت توصیه نمیشود.

فرآیند ساخت: برش و ماشینکاری، لبهزنی، ایجاد شیار گسکت در صورت نیاز، افزودن سختکنندهها و تست نشتی/هیدرو.

فلنجی Flanged Head

شرح و هندسه: عدسی با لبهٔ فلنجدار برای اتصال پیچومهرهای (یکپارچه یا حلقهای) که امکان باز و بسته شدن آسان را فراهم میکند؛ سطح آببندی و شیار گسکت باید دقیق ماشینکاری شود.

رفتار تنشی و عملکرد: عملکرد کل مجموعه تابع ظرفیت فلنج، تعداد/سایز پیچها و نوع گسکت است؛ برای سرویسهایی که بازرسی و تمیزکاری دورهای نیاز دارند ایدهآل است.

مزایا: دسترسی سریع به داخل مخزن، جداسازی بدون برش جوش، سرویسپذیری بالا.

چالشها/ملاحظات: هزینهٔ اتصال بالاتر، حساس به گشتاور و توالی بستن پیچها، نیاز به دقت سطح آببندی.

فرآیند ساخت: شکلدهی عدسی + ماشینکاری فلنج (دایره پیچها/شیار گسکت) و انتخاب متریال پیچ/گسکت متناسب با سیال و دما.

در شکل زیر تصویر عدسی ها را مشاهده می نمایید.

مواد ایدهآل برای ساخت عدسی مخزن

انتخاب مواد مناسب برای ساخت عدسی مخزن، نقش حیاتی در تضمین دوام و عملکرد صحیح مخزن دارد. مواد انتخاب شده باید مقاومت خوبی در برابر خوردگی و عمر طولانی داشته باشند تا استحکام مخزن تضمین شود.

- فولاد ضد زنگ (Stainless Steel)

فولاد ضد زنگ به دلیل مقاومت بالا در برابر خوردگی، یکی از مواد پرکاربرد برای ساخت عدسی مخزن است. - فولاد کربن (Carbon Steel)

فولاد کربن، مادهای اقتصادی و پرکاربرد است که در شرایط مناسب، عملکرد خوبی دارد. - آلیاژهای خاص دیگر

آلیاژهای خاص دیگر نیز بر اساس نیازهای ویژه، مورد استفاده قرار میگیرند. - ورقهای با گریدهای مختلف

ورقهای با گریدهای A516، ST37، A283، Steel 304 L و Steel 316 L از جمله مواد رایج در ساخت عدسی مخزن هستند. - مس (Copper)

مس، به دلیل خواص حرارتی و الکتریکی عالی، در برخی کاربردهای خاص استفاده میشود. - آلومینیوم و تیتانیوم

آلومینیوم و تیتانیوم، به دلیل وزن سبک و مقاومت بالا در برابر خوردگی، در برخی از کاربردها مورد استفاده قرار میگیرند.

ملاحظات طراحی و آنالیز تنش

طراحی یک عدسی مخزن کارآمد نیازمند دقت و توجه به عوامل مختلفی مانند فشار، دما و ایمنی است تا عمر مفید مخزن تضمین شود.

- توزیع تنش

شکل عدسی بر توزیع تنش در آن تأثیر میگذارد. - تنشهای Tresca و von Mises

در آنالیزهای FEA، از معیارهای تنش Tresca و von Mises برای ارزیابی ایمنی و طراحی استفاده میشود. کد ASME VIII-1 از روشهای Tresca پیروی میکند، در حالی که VIII-2 به فرمولاسیون von Mises تغییر یافته است. - ناحیه ناپیوستگی (Discontinuity Zone)

در منطقه ناپیوستگی اتصال عدسی به پوسته، تنش بالاتر است. - ناحیه بندانگشتی (Knuckle Region)

در عدسیهای بیضوی و فلنجی و بشقابی، تنش در ناحیه بندانگشتی بالاتر است و ممکن است نیاز به تقویت بیشتری داشته باشد. نازلهای بزرگ نباید در این ناحیه قرار گیرند.

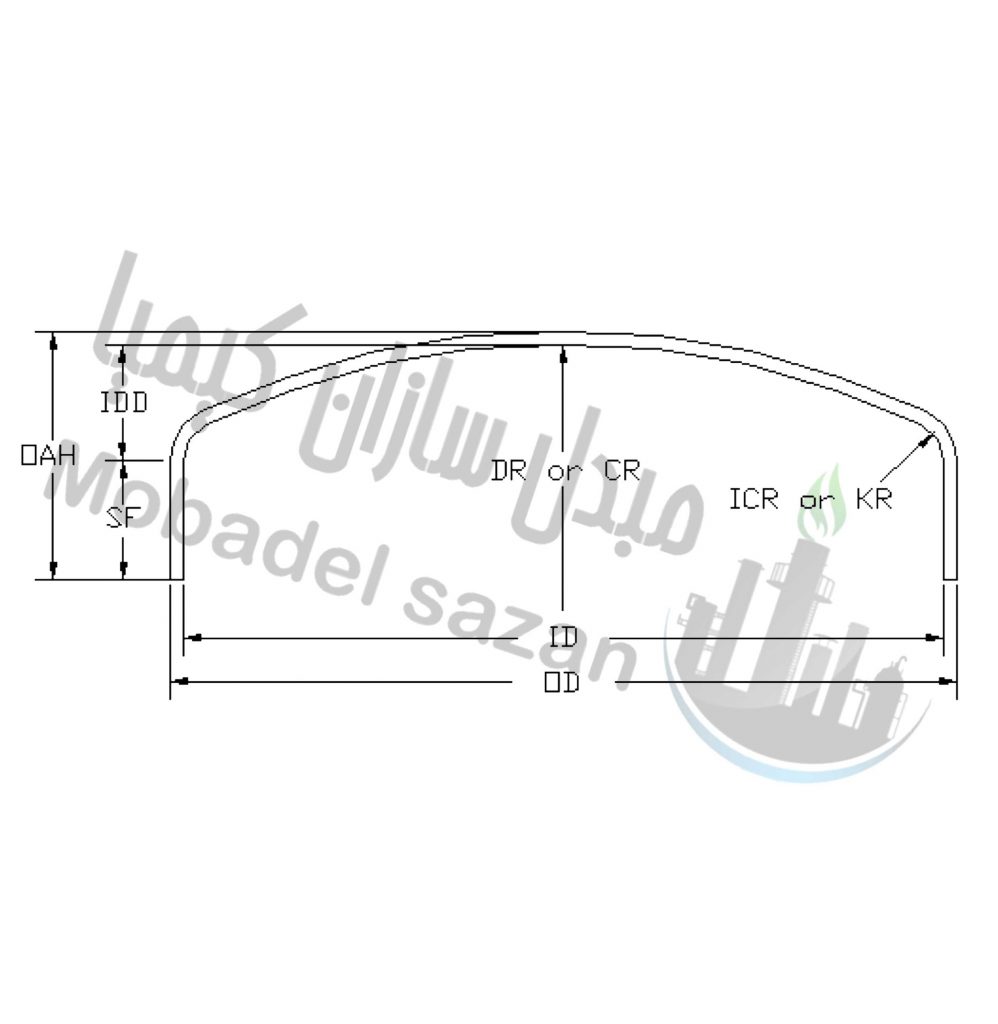

پارامترهای طراحی عدسی مخزن

پارامترهای مختلفی در طراحی عدسی مخزن نقش دارند.

- ضخامت عدسی (t)

ضخامت عدسی پس از فرمدهی. - شعاع بندانگشتی (r یا K.R)

برای عدسیهای کروی و بیضوی به کار میرود و شعاع گوشه را نشان میدهد. - شعاع تاج (L یا C.R)

انحنای فرم عدسی. - فشار طراحی (P)

فشاری که ضخامت عدسی بر اساس آن محاسبه میشود. - قطر داخلی (ID)

قطر داخلی عدسی که معمولاً با قطر داخلی مخزن برابر است. - عمق یا ارتفاع عدسی (h یا Total Height)

ارتفاع از داخل عدسی تا انتهای آن. - سطح صاف (Straight Face – SF)

بخش صاف و مستقیم عدسی.

روشهای ساخت عدسی مخزن

روشهای ساخت عدسی بر اساس نوع، قطر و ضخامت متفاوت است.

- شکلدهی گرم (Hot Forming)

برای عدسیهای با قطر کوچک تا ۲۰۰۰ میلیمتر و ضخامت تا ۱۰۰ میلیمتر به روش یکپارچه استفاده میشود. - شکلدهی سرد (Cold Forming)

برای عدسیهای با قطر ۶۰۰ تا ۵۰۰۰ میلیمتر و ضخامت تا ۲۵ میلیمتر استفاده میشود. - پرس و لبهزنی (Pressing and Flanging)

در این روش، ابتدا شعاع تاج توسط قالب کروی و پرس هیدرولیکی ایجاد میشود و سپس شعاع بندانگشتی توسط دستگاه فلنجینگ ماشین شکلدهی میشود. در این روش، ممکن است ضخامت فلز در نقاط مختلف کاهش یابد.

مراحل ساخت و تستهای کیفیت

پس از طراحی، عدسیها مراحل مختلفی را طی میکنند. شرکت مبدل سازان کیمیا در ساخت عدسیهای مخزن با رعایت دقیق این مراحل، کیفیت محصولات خود را تضمین میکند.

- برشکاری

برشکاری با دستگاه CNC انجام میشود. - جوشکاری

جوشکاری برای عدسیهای کربنی با WPS معین و دستگاه جوش زیرپودری اتوماتیک و برای استیل با دستگاه جوش آرگون انجام میشود. جوشکاری باید دارای WPS و PQR باشد و طبق استانداردهای مربوطه انجام شود. - فرمدهی سرد

فرمدهی سرد با قالبهای مختلف برای کاهش تنش انجام میشود. - لبهزنی

لبهزنی با دستگاه لبهزنی انجام میشود. - تستهای غیرمخرب (NDT)

تستهای NDT برای اطمینان از کیفیت جوشها و مواد انجام میشود. - تست مایع نافذ (PT)

پس از فرمدهی برای بررسی سطح کار و همچنین پس از PWHT (در صورت نیاز). - تست رادیوگرافی (RT)

در صورت وجود خط جوش. - تست ذرات مغناطیسی (MT)

برای تشخیص خوردگیهای عمقی. - تست اولتراسونیک (UT)

برای ضخامتسنجی و گزارش خوردگی سطح. - تست بصری (VT)

برای بررسی ظاهری جوشها و سطح عدسی. - تست هیدروستاتیک (Hydrostatic Test)

بهترین روش تست کیفیت عدسی مخزن است. مخزن با آب پر شده و فشار داخلی به میزان ۱.۵ برابر فشار کاری افزایش مییابد تا نشتی و مقاومت در برابر فشار بررسی شود. - تست نشتی (Leakage Test)

شامل تست پنوماتیک (Pneumatic Test) و تست آب و صابون (Soap Test) برای بررسی جوشها. - تست ابعادی (Dimensional Check)

شامل بررسی شعاع تاج، شعاع بندانگشتی، ضخامت و تراز بودن فلنجها. - عملیات حرارتی پس از جوشکاری (PWHT)

در صورت عبور سیال خورنده، متریال خاص بدنه مخزن یا ضخامت بالای دیواره مخزن (بیشتر از ۱ اینچ) الزامی است.

۱. ساخت عدسی فلنجی مخزن

این عدسی نوعی عدسی تخت است که تغییر تدریجی در لبه ها باعث کاهش در تنش موضعی آن شده است. ساخت این عدسی بسیار اقتصادی است و در واقع ارزانترین نوع عدسیها نوع فلنجی آن است. این نوع عدسی بطور وسیعی برای سرپوش مخازن ذخیره در فشار اتمسفریک و برای مایعاتی که فشار بخار کمی دارند( مانند نفت، بنزین،…) بکار می رود.

۲. ساخت عدسی بشقابی

اگر شعاع عدسی بزرگتر از قطر خارجی اش باشد این نوع عدسی بشقابی نامیده می شود. این نوع عدسی مطابق با کد ساخته نمی شود و از ورق بصورت بشقابی در آورده می شود. استفاده عمده آنها در ساخت مخازن ذخیره میباشد. در این نوع عدسی دو شعاع وجود دارد.

Knuckle : شعاع گوشه ای ، که برای کم کردن تنشهای موضعی در اتصال عدسی به پوسته در نظر گرفته می شود.

Crown : شعاع اصلی یا شعاع پروفیل عدسی

۳. ساخت عدسی بشقابی مطابق با کد ASME

با کم کردن تنشهای موضعی در گوشه ها ، می توان میزان تحمل فشار را برای عدسی های بشقابی افزایش داد. این کار با شکل دادن عدسی بطریقی که شعاع گوشه حداقل دو برابر ضخامت عدسی باشد امکان پذیر است. این نوع عدسی ها برای مخازن تحت فشار در محدوده ۱۵ الی ۲۰۰ پوند بر اینچ مربع استفاده می شوند. در فشارهای بالاتر از ۲۰۰ پوند عدسی های نوع بیضوی از نقطه نظر اقتصادی کاربرد بهتری دارند.

۴.ساخت عدسی بیضوی (الپتیکال) مطابق با API , ASME

این نوع عدسی نسبت به نوع بشقابی برای ساخت مخازن با فشار ۲۰۰ پوند ترجیح داده میشوند. این عدسیها توسط پرس و در قالبهایی با شکل بیضوی فرم داده می شوند. در صورتی که نسبت قطر بزرگ به کوچک ۲:۱ باشد مقاومت عدسی تقریباً برابر با مقاومت استوانه بدون درز با قطر مشابه است. به همین دلیل اغلب سازندگان این نسبت قطری را رعایت می کنند . عمق بیضی قطر کوچک و برابر ۴/۱ قطر داخلی عدسی است

حجم این نوع عدسی نیز از فرمول زیر بدست می آید:

V=0.000076di3

قطر داخلی مخزن = di

- برای مشاوره و یا خرید با مبدل سازان کیمیا تماس حاصل نمایید.

۵. ساخت عدسی نیم کروی

برای یک ضخامت یکسان این نوع عدسی در بین عدسیهای فرم دار قویترین نوع است. این عدسیها میتوانند در برابر فشاری تا ۲ برابر فشاری که یک عدسی بیضوی با همان ضخامت میتواند تحمل کند مقاومت کنند. هزینه فرم دهی این نوع عدسی از انواع دیگر بیشتر است. انواع ساخته می شوند . اندازه های بزرگ forging و انواع بزرگتر به روش spinningکوچک به روش این نوع عدسی با تکه تکه ساختن و جوش دادن در محل نصب ساخته می شوند. عدسیهای کروی بطور وسیعی برای ساخت مخازن تحت فشار سنگین بکار میروند.

۶. ساخت عدسی مخروطی و نیم مخروطی

عدسیهای مخروطی بطور کلی در تجهیزات فرآیندی مثل Spray driers ،Evaporators و … بکار میروند. خاصیت ویژه این مدل از عدسی ها در انباشت و تخلیه مواد جامد است. کاربرد رایج دیگر مخروطی ها مسیر ساختن تغییر قطر آرام بین دو بخش با قطرهای متفاوت در مخازن فرآیندی است. روش ساخت این نوع عدسی رول کردن ورق مطابق با زاویه مخروط است. این عدسی ها به دلیل اینکه از ورق صاف تهیه شده و تنش های ایجاد شده در گوشه ها یکنواختند استفاده زیادی در ساخت مخازن تحت فشار دارند.

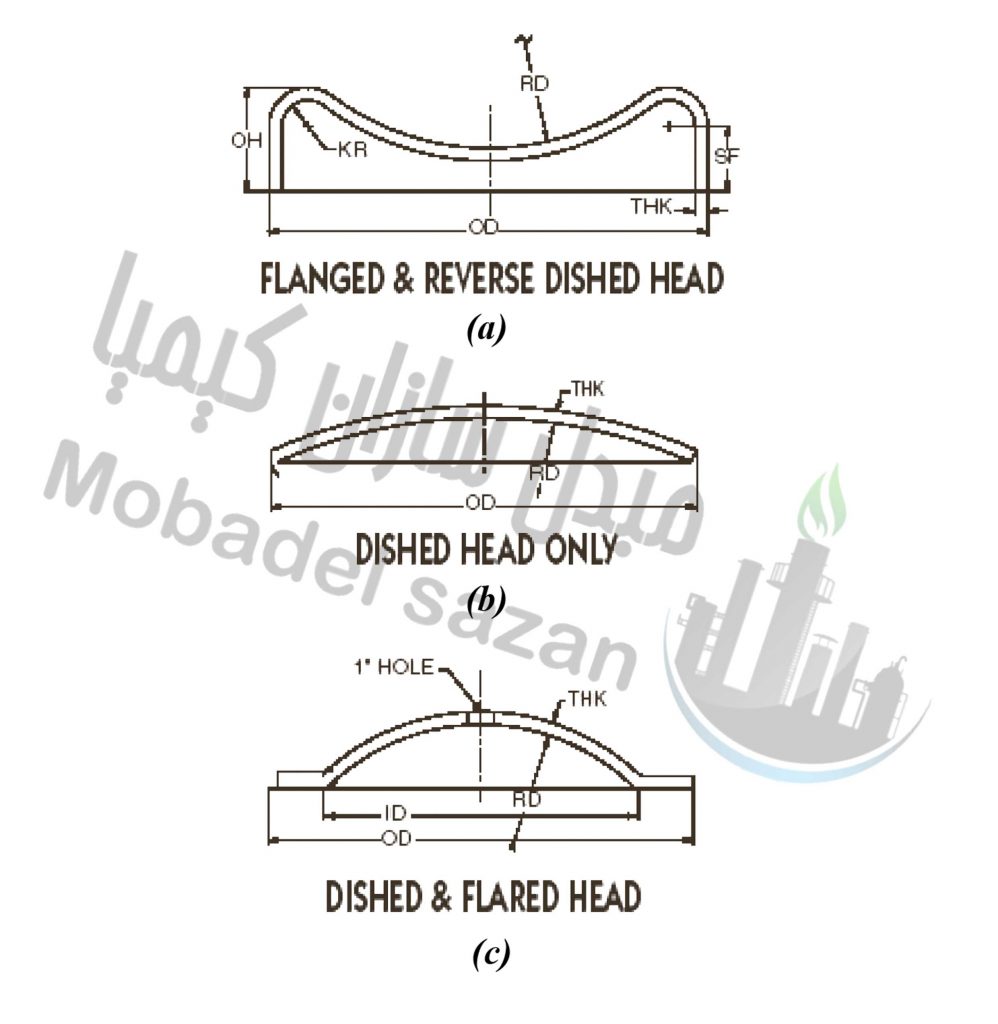

۷. انواع دیگر عدسی مخزن

سه نوع عدسی دیگر مطابق با آنچه در شکل زیر دیده می شود ساخته می شوند:

نوع (a) اکثراً در سرپوش پائینی برجها استفاده می شوند.

نوع (b) بعنوان قطعه میانی عدسیهای کروی استفاده می شود وگاهی نیز برای مخازنی که استفاده از فلنج درآنها عملی نیست کاربرد دارد.

نوع (c) بعنوان سرپوش مخازن اتمسفری بکار گرفته می شود و در اندازه های ۱۸ الی ۱۳۲ اینچ ساخته می شود.

مزایای استفاده از عدسیهای مخزن

استفاده از عدسیهای مخزن، مزایای متعددی را به همراه دارد.

- توزیع یکنواخت فشار

اشکال خاص عدسیها (بهویژه کروی و بیضوی) باعث توزیع یکنواخت فشار داخلی و جلوگیری از تمرکز تنش در نقاط خاص میشود. - کاهش ضخامت دیواره

توزیع بهتر فشار میتواند نیاز به ضخامت بیشتر دیواره مخزن را کاهش دهد که منجر به صرفهجویی در مواد اولیه و کاهش وزن کلی مخزن میشود. - افزایش مقاومت و ایمنی

طراحی منحنی عدسیها مقاومت بیشتری در برابر فشارهای داخلی و خارجی ایجاد کرده و احتمال ترکیدگی یا نشت را کاهش میدهد. - افزایش عمر مفید

کاهش تنشهای مکانیکی و تمرکز تنشها باعث استحکام بیشتر و آسیب کمتر به مرور زمان میشود و عمر مفید مخزن را افزایش میدهد. - کاهش هزینهها

صرفهجویی در مواد اولیه و افزایش عمر مفید، منجر به کاهش هزینههای تولید و نگهداری میشود. - سازگاری با شرایط مختلف

عدسیها در مخازنی که تحت فشار بالا یا پایین کار میکنند، قابلیت استفاده دارند.

کاربردهای عدسی مخزن

عدسیهای مخزن در صنایع متعددی استفاده میشوند.

- صنایع نفت، گاز و پتروشیمی

در این صنایع، عدسیهای مخزن برای ذخیرهسازی و فرآوری مواد مختلف استفاده میشوند. - مبدلهای حرارتی پوسته و لوله

عدسیها در مبدلهای حرارتی برای ایجاد محفظههای تحت فشار استفاده میشوند. - تانکرها (سوخت، آب)

تانکرها برای حمل و نقل مایعات، از عدسیهای مخزن بهره میبرند. - کمپرسورهای باد و هوای فشرده

عدسیها در کمپرسورها برای ذخیرهسازی هوای فشرده استفاده میشوند. - راکتورها (استیل، رزین)

راکتورها برای انجام واکنشهای شیمیایی، از عدسیهای مخزن بهره میبرند. - سیلوها و میکسرها

در این تجهیزات، عدسیها برای ذخیرهسازی و مخلوط کردن مواد استفاده میشوند. - صنایع غذایی، دارویی و شیمیایی

عدسیها در این صنایع برای ذخیرهسازی و فرآوری مواد مختلف استفاده میشوند. - فیلترهای شنی

در فیلترهای شنی، عدسیها برای ایجاد محفظههای تحت فشار استفاده میشوند. - بویلرها

عدسیها در بویلرها برای ایجاد محفظههای تحت فشار و تولید بخار استفاده میشوند.

مستندات کیفیت و فرآیندهای جوشکاری

کیفیت جوشکاری و مستندات مربوط به آن، از اهمیت بالایی برخوردار است. هر جوشکاری باید دارای مشخصات روش جوشکاری (WPS) و گزارش تأیید کیفیت روش جوشکاری (PQR) باشد. این مدارک شامل اطلاعاتی مانند نوع فرآیند جوشکاری، فلز پایه، فلز پرکننده (الکترود)، وضعیت جوشکاری، پیشگرمایش، عملیات حرارتی پس از جوشکاری (PWHT)، طرح اتصال و پارامترهای الکتریکی است. مراحل جوشکاری شامل پخزنی، خالجوش، جوشکاری داخلی، جوشکاری خارجی، بررسی بازرس، سنگزنی، پر کردن مجدد نقاط تخلیه شده، و در نهایت جوشکاری با دستگاه زیر پودری است. عملیات حرارتی پس از جوشکاری (PWHT) در صورت عبور سیال خورنده، متریال خاص بدنه، یا ضخامت بالای ۱ اینچ الزامی است. تست مایع نافذ (PT) پس از PWHT معمولاً الزامی نیست مگر کارفرما درخواست کند. “فاینال بوک” (Final Book) شامل تمامی نقشههای “As-Built”، نتایج تستهای غیرمخرب (NDT)، تست هیدروستاتیک، تست نشتی، WPS، PQR و دیتاشیت کامل ساخت مخزن است که به خریدار تحویل داده میشود.

عوامل مؤثر بر طول عمر و قیمت عدسی مخزن

عوامل مختلفی بر طول عمر و قیمت عدسی مخزن تأثیر میگذارند. جنس و ضخامت، فشار داخلی، دمای کاری، خوردگی و نگهداری منظم، از عوامل مؤثر بر طول عمر هستند. قطر، ارتفاع، لبه، ضخامت، جنس، نوع و استاندارد ساخت، از عوامل مؤثر بر قیمت هستند. عدسیهای سفارشی معمولاً گرانتر از نمونههای آماده هستند، به دلیل هزینههای اضافی طراحی، تولید و مواد اولیه خاص. زمان تحویل نیز برای آنها بیشتر است.

کپ و عدسی های مخازن

مبدل سازان کیمیا با داشتن بیش از بیست سال سابقه در تولید عدسیهای مخازن تحت فشار به روش گرم، اولین تولید کننده در ایران بوده و تاکنون خدمات شایانی به صنایع و صنعتگران عزیز کشورمان انجام داده است مجموعه ما کپ و عدسیها رادر ظرفیتهای مختلف طراحی و تولید میکند.

ظرفیتهای عدسی مخازن

- تولید کپ و عدسی ها مطابق استانداردهای ASMI Sec. VIII-I & VIII-II, BS-5500, DIN, ASME B-16.9

- حد اقل ضخامت ۵ میلیمتر و حداکثر ضخامت ۱۰۰ میلیمتر

- حداقل قطر ۳۵ میلیمتر و حداکثر قطر ۲۰۰۰ میلیمتر به روش گرم و یکپارچه

- از قطر ۲۰۰۰ میلیمتر الی ۵۵۰۰ میلیمتر به روش سرد و حداکثر ضخامت ۳۵ میلیمتر

مبدل سازان کیمیا امکان تولید عدسی مخزن برای قطرهای بالاتر از ۲۰۰۰ میلیمتر و با ضخامت های بالاتر از ۳۵ میلیمتر میباشد و همچنین عدسی ها مختلف در انواع ظرفیت ها را طبق سفارش و نیاز شما تولید میکنند کافیست درخواست خود را کارشناسان ما ارسال کنید.

دانلود نقشه عدسی کروی

برای دانلود روی لینک نقشه عدسی کروی کلیک کنید.

نتیجهگیری

عدسی مخزن، جزء اساسی و حیاتی در طراحی و ساخت مخازن تحت فشار است. انتخاب صحیح نوع، مواد و روش ساخت عدسی، تأثیر مستقیمی بر عملکرد، ایمنی و طول عمر مخزن دارد. با درک عمیق از انواع عدسیها، مواد مناسب، استانداردهای طراحی، روشهای ساخت، تستهای کیفیت و عوامل مؤثر بر طول عمر و قیمت، متخصصان میتوانند بهترین تصمیمات را در این زمینه اتخاذ کنند. شرکت مبدل سازان کیمیا با تکیه بر دانش فنی، تجربه و رعایت دقیق استانداردهای کیفی، همواره در تولید عدسیهای مخزن با کیفیت و قابل اطمینان پیشرو بوده است.

5 پاسخ

عالی

ممنون از لطف شما

با این مطلب متوجه شدم عدسی مخزن چیست من دانشجو هستم و این مطلب عدسی مخزن خیلی کمک کرد خواستم تشکر کنم.

خوشحالیم تونستیم با مطلب عدسی مخزن کمکتون کنیم.