ساخت مخزن

فرآیند ساخت مخزن

ساخت مخزن فرآیندی است که میتوان آن را به چهار مرحله تقسیم کرد. این مراحل عبارتند از طراحی، تولید، مونتاژ و آزمایش. هر مرحله هدف خاصی دارد و انجام آن برای ساخت یک مخزن ایمن و کاربردی کاملا ضروری است. در مرحلهی طراحی، مهندسان اندازه و شکل و مشخصات مخزن را تعیین میکنند. مرحلهی تولید زمانی است که اجزای مخزن به طور فیزیکی ساخته میشود. در هنگام مونتاژ، تمام اجزای مخزن در کنار یکدیگر قرار میگیرند. در نهایت طی مرحلهی آزمایش یک سری تستها برای اطمینان از سالم بودن و آماده بودن انجام خواهد شد. پیشنهاد میکنیم که تا انتهای این نوشته از مبدلسازان کیمیا همراه باشید تا چیزهای بیشتری در مورد مراحل ساخت، انواع و کاربردهای مخازن بدانید.

مراحل ساخت مخزن

در مراحل ساخت مخزن یکی از نکاتی که باید به آن توجه داشت این است که مخازن در انواع و کاربردهای گوناگونی ساخته میشوند و ممکن است که مراحل ساخت هر یک با دیگری متفاوت باشد. اما شکل کلی ساخت مخزن به این صورت است:

۱.ابتدا بر اساس خواستهی مشتری مواد اولیهی مورد نیاز خریداری میشود. انواع مختلف مخزن میتوانند به متریال اولیهی گوناگونی نیاز داشته باشند.

۲.سپس بایستی تاییدیههای مربوط به صحت متریال و گواهینامههای مرتبط گرفته شود.

در این مرحله بایستی نقشهی شاپ کارگاهی تهیه شود.

۳.ابعاد و اندازههای مورد نیاز از مهندس نقشهکش گرفته میشود.

حالا بایستی کونیککاری ورقها انجام شود (ساخت برخی قطعات که نباید روی آنها درز وجود داشته باشد) و سپس به برشکاری پرداخته خواهد شد.

۴.در این مرحله بایستی ورقها برای جوشکاری آماده شوند. نوردکاری ورقها و انجام کاورکشی نیز در این قسمت انجام خواهد شد.

حالا بایستی جوشکاری مرحلهی ریشه با استفاده از دستگاه جوش مناسب انجام شود. بعد از آن جوشکاری مرحلهی دوم با الکترودهای مربوطه براساس آلیاژ و استاندارد طراحی استفاده شود.

۵.در اینجا نصب عدسی بالا و کف به انجام میرسد. همچنین اتصالات روی بدنه و عدسیها نیز صورت میگیرد.

۶.تستهایی تحت عنوان PT، VT ،HT و RT انجام خواهد شد و در نهایت یک بازرسی نهایی میشود تا از صحت عملکرد مخزن و درست بودن مراحل ساخت مخزن اطمینان حاصل شود.

معرفی انواع مخزن

مخازن ذخیرهسازی حاوی مایعات آلی، غیرآلی، بخار و … در بسیاری از صنایع یافت میشود و انواع متفاوتی دارد که در اینجا به تعدادی از آنها اشاره خواهیم کرد:برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

مخزن استیل

برای ساخت این مخازن از ورقهای استنلس استیل استفاده میشود و عموما شکل آن استوانهی ایستاده است. البته ممکن است آنها را به شکل مکعب، کروی و مخروطی هم ببینید. از جمله کاربردهای آن میتوان به استفاده در صنایع زیر اشاره کرد:

- صنایع غذایی و لبنی

- داروسازی

- صنایع شیمیایی

- تولید عرقیجات گیاهی

- صنایع نفت، گاز و پتروشیمی

ساخت بدنه مخزن استیل

ساخت مخزن استیل بطور کلی از ورق های استیل با ضخامت های گوناگون انجام میشود. ضخامت ورقهای بکار رفته عموماً نسبت به ظرفیت مخازن و ظرفیت مخازن و سیالات داخل آن بستگی دارد. برای مثال ساخت مخزن استیل مواد شوینده از ورقهایی با ضخامت ۳mm استفاده مینماییم، اما این ضخامت برای مخازنی تا ظرفیت ۲۰۰۰ لیتر است برای لیتراژ های بالاتر ضخامت ورق نیز افزایش پیدا میکند. این ورقهای استیل می توانند با گریدهای گوناگون استیل تهیه شوند اما پرکاربرد ترین گرید استیل ۳۰۴ و ۳۱۶ میباشند که تفاوت آنچنانی ای در ساخت مخزن ندارند. بعد از خرید متریال ساخت و تایید توسط کارفرما (خریدار) و یا پیمانکار (فروشنده) روند ساخت مخزن استیل آغاز می گردد.

ابتدا نقشههای ساخت تهیه و به تایید کارفرما میرسد. پس از تایید نقشهها، نقشه شاپ کارگاهی را به کارمندان خط تولید ارائه مینماییم. تا فرآیند ساخت آغاز گردد. مطابق نقشههای شاپ کارگاهی نوردکاری ورقها، برش کاریها و نصب اتصالات مشخص شده است. در این زمان نقشه شاپ گارگاهی عدسی مخزن استیل نیز به کارمندان ساخت عدسی مخزن ارائه میگردد که در این زمان فرمینگ، قالب و پرس و… کار های ساخت عدسی انجام میشود. پس از آماده سازی عدسی و استوانه مخزن (یا شکل کلی مخزن طبق نقشه) عملیات مونتاژ کاری آغاز میشود. که این مرحله با جوشکاری آرگون انجام میگردد. پس از انجام عملیات مونتاژ و نصب اتصالات و پایه ها و تست های V.T, H.S.T, P.T و … و پس از انجام مراحل تست پولیش کاری مخزن استیل انجام میگردد.

مخزن فلزی

از مهمترین انواع مخازن است که در ساخت آنها از گالوانیزه یا استیل استفاده میشود. این مخازن میتوانند به شکل مکعبی، استوانهای، افقی، عمودی، هوایی و زمینی باشند و اصولا در آنها موادی همچون آب، الکل و اسید نگهداری میشود. یکی از مهمترین مزیتهای استفاده از این مخزنهای فلزی این است که مقاومت آنها در برابر ضربات و انواع بریدگیها بسیار بیشتر است و به همین خاطر در موارد زیادی به مخازن پلاستیکی و پلیاتیلن ترجیح داده میشوند.

این مخازن را میتوان به آسانی تعمیر کرد و قیمت آن هم نسبت به سایر انواع مخازن کمتر است. مقاومت بالا و قابلیت نصب انواع اتصالات فیزیکی از دیگر مزایای مخازن فلزی است.

مخازن میکسر

اصولا در مراکز تولیدی و صنعتی نیاز به دستگاهی است که با استفاده از آن بتوان چندین محصول را با یکدیگر ترکیب کرد. مخازن میکسر این قابلیت را ارائه میکنند. با استفاده از این مخازن میتوان هر مواد جامد و مایعی را با یکدیگر ترکیب کرد. مخازن میکسر کاربردهای بسیاری دارند که از مهمترین آنها میتوان به موارد زیر اشاره کرد:

- صنایع شیمیایی

- صنایع غذایی

- صنایع داروسازی

- صنایع آرایشی و بهداشتی

- صنایع مربوط به کاغذ

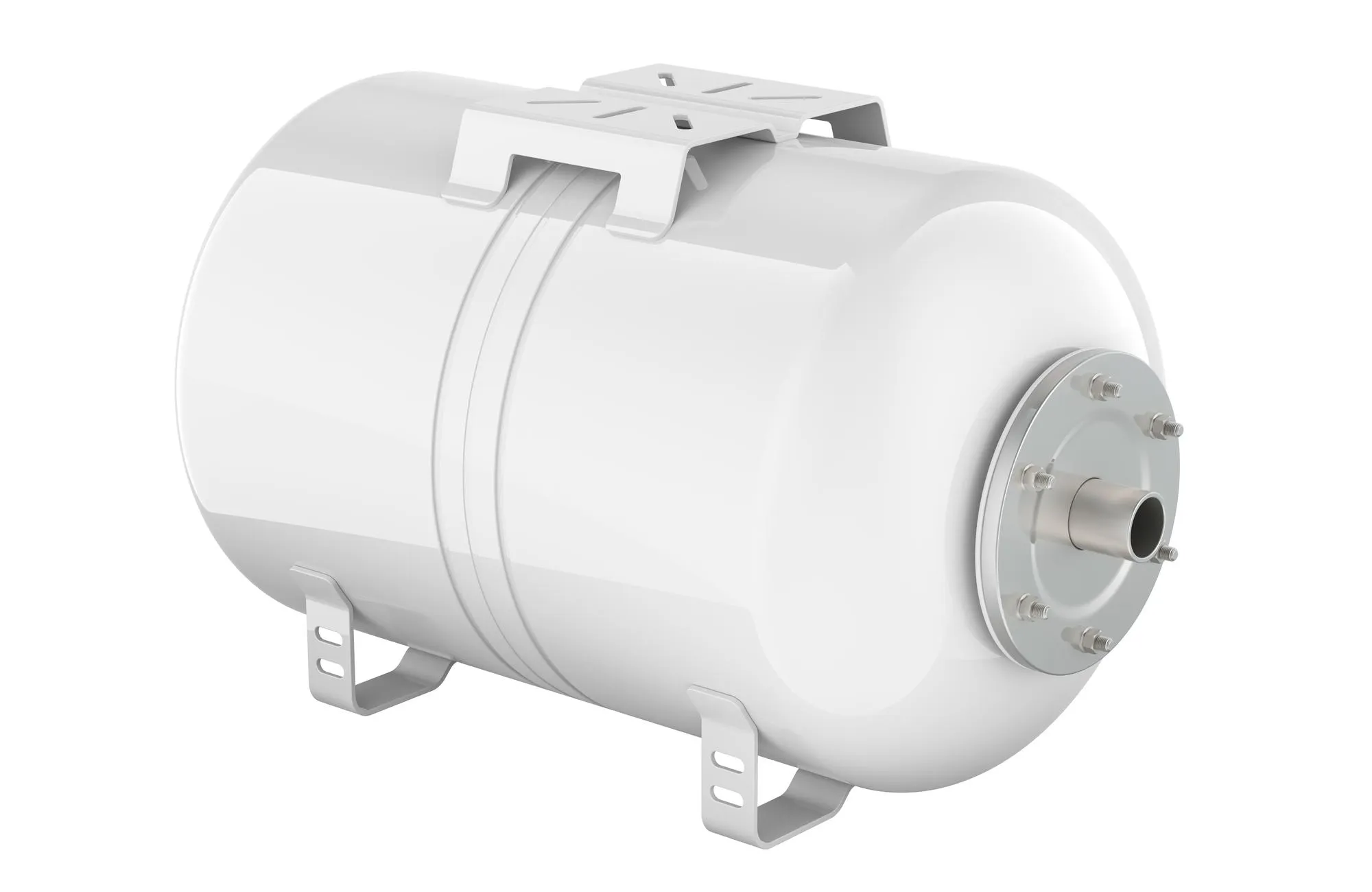

منبع تحت فشار

مخزن کمپرسور باد

- بخش روغن

- بخش فشار شکن

- فیلتر رطوبت

- مانومتر منبع پمپ باد

- اتودرین مخزن پمپ باد

مخزن سقف شناور خارجی

این مخازن شامل یک پوستهی فولادی استوانهای است که سقف آن روی سطح مایع ذخیره شده به شکل شناور قرار میگیرد و با سطح مایع بالا و پایین خواهد رفت. سقف شناور از یک عرشه، اتصالات و سیستم مهر و موم لبه تشکیل شده. عرشههای سقف شناور از صفحات فولادی جوش داده شده ساخته شدهاند و سقف به صورت کامل آببندی میباشد که در صورت داشتن نشتی به علت اینکه در این مخازن به عنوان ذخیره سازی حلال استفاده میشود، خطر آتش سوزی را دارد.

مخزن سقف ثابت

در میان انواع مختلف مخازن، ساخت مخزن سقف ثابت کمترین هزینه را خواهد داشت و به طور کلی میتوان آن را سادهترین وسیلهی ذخیرهسازی مایعات دانست. این مخازن دارای یک پوستهی فولادی یا استیل استوانهای با سقف مخروطی یا گنبدی شکل است به طور دائمی به پوستهی مخزن متصل شده . این مخازن معمولا به طور کامل جوش داده میشوند و میتوان از آنها برای نگهداری مایعات استفاده کرد.

کاربرد مخازن صنعتی

این روزها کاربرد انواع مختلف مخازن بسیار زیاد شده است. به همین خاطر ساخت مخزن در انواع و اشکال متفاوتی صورت میکیرد. از جمله کاربردهای اصلی آن میتوان به موارد زیر اشاره کرد:

- نگهداری دارو

- نگهداری مواد غذایی

- نگهداری عرقیات طبیعی

- نگهداری محصولات لبنی

- نگهداری نفت و سایر فراوردههای نفتی

- نگهداری آب آشامیدنی یا آب برای آبیاری قطره ای

- ذخیره مواد شیمیایی برای استفاده در کارخانجات تولیدی یا کشاورزی